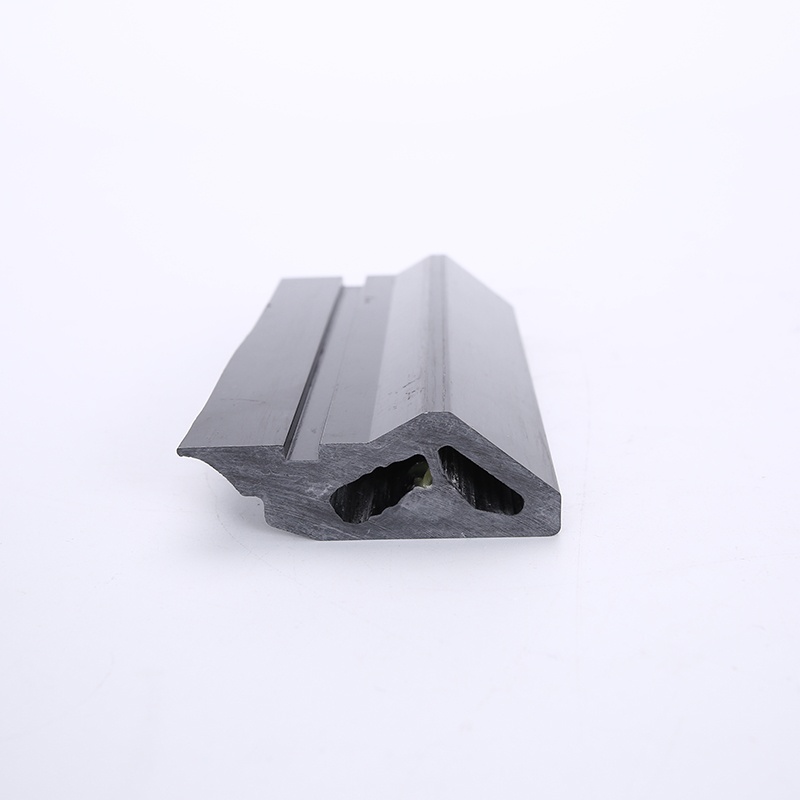

模具的使用-碳纖維材料的理想成品

傳統(tǒng)意義上認(rèn)為真空固化成型壓力低,制件精度不高,力學(xué)性能較差,但是通過(guò)對(duì)樹(shù)脂黏度、流動(dòng)性以及固化工藝歷程的不斷研究和控制,真空成型技術(shù)己在各類(lèi)飛機(jī)的主承力構(gòu)件中得到了碳纖維定制加工應(yīng)用。

真空成型相對(duì)于熱壓罐成型復(fù)合材料而言,真空成型復(fù)合材料纖維體積含量較低,孔隙率較高,對(duì)復(fù)合材料的力學(xué)性能產(chǎn)生影響的因素。復(fù)合材料的拉伸強(qiáng)度主要取決于纖維的強(qiáng)度,因此真空成型對(duì)于沿纖維方向的拉伸強(qiáng)度影響不大.相反,單向復(fù)合材料的90°拉伸強(qiáng)度主要取決于樹(shù)脂的強(qiáng)度,真空成型碳纖維板材的孔隙主要集中在樹(shù)脂層及界面區(qū)域,因此對(duì)于復(fù)合材料的90°拉伸強(qiáng)度、層間剪切強(qiáng)度等影響較大。

下面是成型工藝的實(shí)現(xiàn)。

1.預(yù)置

樹(shù)脂配置并除氣:將樹(shù)脂和硬化劑依重量比100:35分別配好,置于錐形瓶中。再一起用除氣設(shè)備抽真空來(lái)除去原本在試劑中的氣體。因?yàn)闃?shù)脂的黏滯性過(guò)高,故將電磁加熱攪拌器的加熱器打開(kāi)(溫度維持約80℃),加熱約30—45分鐘后關(guān)掉。但需注意硬化劑則不可加熱。

2.模具的使用

預(yù)熱:將模具和真空袋置于熱壓機(jī)之平臺(tái),施予預(yù)熱溫度70℃。此時(shí)并將樹(shù)脂導(dǎo)管及真空樹(shù)脂出口依真空注射系統(tǒng)配接。是碳纖維定制加工的有效實(shí)現(xiàn)。

充模:將除氣完畢的樹(shù)脂和硬化劑小心倒入燒杯內(nèi),攪拌均勻后,置入注射壓力槽中,等待充模。此時(shí)需注意,壓力槽蓋不用關(guān)閉,充模是利用抽真空使袋內(nèi)與外界產(chǎn)生之壓差,壓縮樹(shù)脂通過(guò)導(dǎo)管進(jìn)入真空袋中。

充模前先打開(kāi)真空幫浦將袋內(nèi)空氣抽出后再進(jìn)行灌模,打開(kāi)樹(shù)脂進(jìn)口,開(kāi)始充模,待樹(shù)脂進(jìn)入導(dǎo)管后開(kāi)始計(jì)算充模時(shí)間,并觀(guān)察流場(chǎng),等到樹(shù)脂完全全浸濕整個(gè)疊層物后,結(jié)束計(jì)時(shí)再讓樹(shù)脂繼續(xù)流動(dòng)使出口處之氣泡流出后,將真空樹(shù)脂出口關(guān)閉,但樹(shù)脂進(jìn)口先不要關(guān)閉,保持一段時(shí)間,讓樹(shù)脂繼續(xù)進(jìn)入,最后等到樹(shù)脂穩(wěn)定不再進(jìn)入后,關(guān)閉樹(shù)脂進(jìn)口即完成充模。

固化與拆模:將充模完成之疊層成品放置于室溫固化,待成品固化后打開(kāi)真空袋取出成品,即告完成。